安全地檢查焊點中的危險空洞

現在,風能、太陽能發電和電動汽車對全世界的重要性是前所未有的。它們是安全的,都有自己的優勢,都對所需要的電子組件提出很高要求。

電動汽車需要小型化的功率電子設備來完成電子驅動與混合動力驅動的控制任務。面對大批量生產,包括有效地保證沒有故障和質量所需要的測試方式,制造技術面臨新的挑戰。制造技術需要的搞水平的檢測技術,例如三圍X射線分析技術,也面臨許多挑戰。

需要的生產技術:

對于生產集成功率電子器件,把芯片(IGBT或二極管)直接安裝到基板上是成熟的技術。器件中的電氣連接通過芯片底面上的很大焊接面積來實現,此外,還要到散熱片上,通過散熱片把模塊在正常運行時產生的熱量散發出去。對于使用這種功率控制的情況,如混合動力汽車的電子驅動,散熱器是裝在汽車冷卻水回路中。

為多余的熱量打開大門:

功率模塊必須高度可靠,產品的壽命必須很長。必須保證從芯片產生的熱量全部傳到散熱器去。傳導路徑的熱阻必須很低。

在焊錫連接的質量標準中,空洞對質量起決定性的作用,尤其是在大尺度焊點中的空洞。焊點的面積可能達到25平方厘米,控制空洞中封閉氣體的變化很困難。常見的結果是,留在焊錫中的空洞大小和位置不一樣。從傳熱方面講,空洞可能會導致模塊功能失常,甚至在正常運行時會造成損壞。因此,在生產過程中質量控制是絕對必要的。

讓看不見的東西看得見:

目前,在焊接工藝完成之后,很少有機會發現空洞。在生產過程中,即使進行百分之百的測試,對測試技術的選擇也是受到限制的。聲學顯微鏡,以及使用X射線分析系統的計算機斷層繪圖儀可以排除在可選用的測試技術之外,這是因為,捕捉圖像及后接著進行的評估需要比較長的時間,從效率方面講,是不實用的。

原則上,對于電子組件上的焊點分析,X射線檢測技術已經得到證明是有效的,并已經在在線生產中廣泛用于質量控制。但是,在目前的情況下,這種檢測技術也面臨新的挑戰,這些挑戰包括:

1、對焊點中的空洞安全地進行高分辨率檢測。

2、把各個層中的空洞分開。

3、對每層焊錫中的影響質量的參數(空洞,所有空洞之和,空洞的位置分布)。

4、在組件的安裝狀態下(如安裝在散熱器上)檢查。

5、在生產中進行百分之百的檢測。

常見的二維和2.5維X光檢測系統不適合這種測試任務,這一點很容易認識到。考察正交-或斜角X光照射的PCB就可以清楚地說明這一點(圖1)。圖像中可以看見空洞,但不能指出它屬于哪一個具體的焊錫層。

把焊錫中的空洞分層極為重要,因為對于芯片與基礎材料的熱耦合和基礎材料與散熱器的熱耦合,設置的質量標準顯著不同,因此,使用二維或2.5維光檢測空洞作出的評估,會導致故障逃避檢測,或者器件由于錯誤大量增加而落選。

技術很高的檢測:

為了保證質量,可以選擇的唯一方法是對各個層進行全面的重建,并對每一層使用三維X光檢測技術進行檢測。

這種方法面臨特殊的挑戰,并且不是每一個系統都能夠解決這個復雜的測試任務,因為已經安裝散熱器的結構中有一塊很大的接觸面積上有冷卻介質,尤其是這個接觸面積上有集成的冷卻水電路時。這種結構會造成對X光的吸收不一樣,在重建結果的圖像中表現為故障。于此相似,使用標準的重建方法時,焊點的大小和未經定義的空洞位置與尺寸都會影響X光圖像。由于這些要求,要加強三維X光檢測系統OPTICON(圖2),使它適應進行檢測時的圖像捕捉和對逐層重建的檢測。

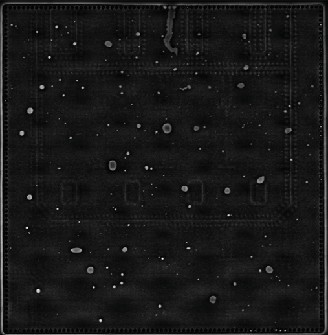

在檢測過程中攝取的圖像(圖3和圖4)允許在每一層進行自動化的空洞檢測,包括根據為各層分別確定的質量參數對空洞分類。此外,使用三維X光檢測系統OPTICON,就有機會在核查站進行調查和評估故障。

圖3和圖4 芯片基礎材料和散熱片基礎材料用適當的重建方法隔開。

除了前面所提到的機會,AXI系統OptiCon X-Line 3D適合在線檢測雙面組裝的PCB。在只進行一次的運行中,所有的PCB層的信息都是可用的,可以單獨重建以進行自動分析。這提供機會,可以把關鍵焊點(BGA下面的焊點)分解成單層進行詳細的自動分析。

因此,在生產循環中進行完整的三維X光檢測能夠提供全面質量,分析和最好生產質量的基礎。

請先 登錄后發表評論 ~